Вступ до виробничого процесу

У цьому виробничому процесі для годівлі використовується механізована клітка для мотузки.Не має вимог до сировини шламу (немає домішок≥5 см).Це просто і зручно, економить працю і час, знижує витрати і підвищує ефективність.

1. Годівля: (встановлюється повністю закритий силос)

Після того, як матеріали будуть подані в силос елеватором, запустіть клапан подачі та шнек подачі та рівномірно введіть шнек або гідравлічний живильник відповідно до встановленого стандарту та використовуйте живильник для подачі матеріалів у котел для крекінгу.

2. Піроліз

Розтріскування, виставлена температура 350℃- 470℃.Швидкість обертання крекінг-чайника 150 секунд на одне коло.Після завершення крекінгу нафтошламу залишок надходить у шлакоекстрактор, який направляє залишок у водоохолоджуваний шлаковий бункер.Залишок автоматично поміщається в тонний мішок від високої температури до нормальної і пакується для тимчасового зберігання.

3. Підігрів, контроль тиску

Для опалення використовується більш екологічний паливний газ.Високотемпературний крекінг оснащено чотирма паливними двигунами потужністю 30 Вт і чотирма газовими розпилювачами, усі з яких інтелектуально керуються для забезпечення нормальної температури, необхідної для виробництва крекінгу.

Виробничий проектний тиск обладнання є нормальним, нормальний виробничий тиск становить 0,01 МПа - -0,02 МПа, а максимальний заданий тиск становить 0,03 МПа.Під час виробничого процесу датчик контролю тиску забезпечує сигнал вимірювання тиску.Система контролю тиску відкриває або закриває регулюючий клапан скидання тиску відповідно до встановленого тиску та надсилає нагадування про тривогу, щоб забезпечити безпечне виробництво обладнання.

3.4 Виробничий процес

Перед виробництвом перевірте, чи працює електричний приводний пристрій, включаючи (контур, редуктор, повітродувка, індукційний вентилятор, циркуляційний водяний насос), чи нормально працюють лебідка подачі та розвантажувальна лебідка та чи є несправність інтелектуальної розподільчої шафи (перед поломкою зверніться до обслуговуючого персоналу та не запускайте його безпосередньо)

Етап годування

Етап виробництва: перед виробництвом перевірте, чи паливний двигун, повітряний насос, повітряний компресор і повітродувка справні, перевірте, чи не вистачає води в гідрозатворі, тримайте випускний клапан повітря лебідки відкритим, тримайте випускний клапан шлаку закритим і тримайте вентиляційний клапан парового барабана відкритим, а потім змусьте піч обертатися вперед протягом приблизно 100 секунд/коло завдяки роботі інтелектуальної шафи розподілу електроенергії.При відкритті паливного двигуна підняти температуру на 50℃, закрити вентиляційний кран газорозподільника, повільно підняти температуру до 150℃- 240℃, і починає утворюватися неконденсований газ.Він направляється в топку для спалювання через систему утилізації паливного газу.Відповідно до кількості неконденсованого газу, вимкніть кілька паливних двигунів по черзі, щоб підтримувати стан повільного вогню.(Якщо кількість неконденсованого газу є великою, його буде направлено до іншої групи обладнання для спалювання через ручні клапани. Якщо інше обладнання не потребує цього, надлишок неконденсованого газу можна направити у вторинну камеру згоряння) і потім повільно піднімайтеся до 380-450℃.Переконайтеся, що тріщини чисті.Зменшення неконденсованого газу,

Система продувки азотом;Він в основному використовується для продувки очисного котла, газоприймача, конденсатора, сепаратора нафтового газу та бункера для шлаку з водяним охолодженням для заміни газу, який не конденсується, азотом.Забезпечити безпеку виробництва обладнання.

Система шлакування;Перед скиданням шлаку повітряний випускний клапан клітки лебідки повинен бути закритий через інтелектуальну електричну шафу, система охолодження золи повинна бути відкрита для передачі, а циркуляційний водяний насос повинен бути відкритий.Коли відкривається клапан важкої нафти, спочатку потрібно злити невелику кількість важкої нафти, щоб уникнути прилипання до камери для зливу шлаку.Закрийте клапан важкого масла після зливу важкого масла.Корпус печі реверсує і починає викид шлаку протягом 1-1,5 годин.

Матеріал чайника для розтріскування: нержавіюча сталь 316L Q245RQ345R, сталева пластина котла національного стандарту

Розмір піролізного чайника:φ 2800 мм*7700 мм

Об'єм і площа теплообміну крекінг-котла: 47м3 і 80м2

Режим конденсації та площа теплообміну: водяне охолодження 90м2

Основна форма структури: горизонтальне обертання

Тиск в системі: нормальний тиск

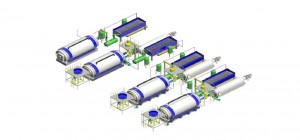

Зона обладнання: 50 м в довжину, 10 м в ширину і 6 м у висоту

Вага обладнання: 50-60т

Вибухозахищений процес: усі електроприлади оснащені вибухобезпечними електроприладами національного стандарту YB

Споживання палива: 600 м природного газу споживається на добу безперервного типу³/ D вимагає 500 л/D мазуту

Система живлення та розподілу: обладнання оснащене загальною потужністю 46,4 кіловат.

Обладнано одну інтелектуальну настільну шафу управління (регулювання потужності, температури, сигналізації на цифровому дисплеї тиску, управління інтелектуальним клапаном із сенсорним екраном та інші функції).

Середній розподіл електроенергії за годину становить 30 кВт, а розподіл електроенергії за день становить близько 500-600 кіловат-годин..

Час публікації: 09 січня 2023 р